|

●足場仮設に載せて施工するスキッド型の施工では性能関連が必須です。

一般的な足場施工では二重管施工を実現するには? 関連する次の性能要素を比例して高めないと実現しません

【性能要素】 削孔・推進力➡削孔反力抵抗➡削孔機重量➡足場仮設数量

★適正足場仮設を解明する上で、まず必須知識である削孔反力とは何かを説明します

※削孔反力(反発力)に関する格言

格言1“削孔反力に対する抵抗は、削孔機重量で行う。”

格言2“高削孔性能=削孔機重量(削孔反力抵抗)なので、高性能を求めるなら比例して大規模足場が必要となる”

確かに2つとも正しいのですが、この理由がわからないので解釈が違い、低削孔機重量で反力抵抗を高めるために

不釣り合いなフィードモーター1.7t程度の高推進力で押し込めば重量で対抗しなくても反力に抵抗できると短絡的な発想で

解釈する人も多いかと思います。これは、間違いです。例えば左の手のひらに右の握り拳を思い切り強く押し付けてみて下さい。

その時、拳が動かないように回転も打撃もできず削孔不能となります。その時点で適正反力測定が把握できないので困難です。

実際例としては軟土質削孔中に転石や岩に遭遇した時に例えの現象となり、この時、はじき返された瞬間的な超過反力に

強大なフィードモータ+打撃力の反力は、そのまま機械に削孔反力として戻り、その結果、反力抵抗が不足する事によって

機械が後退させられ削孔不能となります。尚、この強大なフィードモーター性能は、削孔時に使用されるためではなく

引き抜き時に落盤拘束された場合の対応として1.7tが用意されています。(落盤拘束時には逆打撃バックハンマーも併用します)

よって、削孔反力は圧倒的な機械重量で対していれば機械が後退することなく削孔が可能となります。

※削孔不能/限界とは?どんな状態

①削孔長が長くなると比例して増える約40kg(ロッド重量)/mや増え続ける土砂抵抗が削孔負荷となり、削孔出力に比例して

打撃力・回転力が低下し削孔不能となります。

②抵抗自重が不足し、削孔反力に対抗できず削孔機自体が後ろへ押し返される時も削孔不能となります。

※削孔反力とは?どんな力

削孔中に先端に作用する推進力と削孔力(回転・打撃)が、岩削孔反発抵抗などで進捗できない分、口元の削孔機へ逆に跳ね返って

くる反発力を指します。これを抑制しないと本体が押し返されて移動し削孔できません。極端な次の例で説明するとイメージしやすい

かもしれません"進捗できない状態は一時的に鉄板を削孔しているのと同じです。当然、100%反力として跳ね返ります"

一般の施工では無負荷状態で推進速度1.5m/秒程度の推進フィードモーターですが、削孔抵抗により進捗0.1~0.2m/分の進捗なんて

普通にみられる光景です。つまり、その間、推進力と削孔力(回転・打撃)が反力として戻っています。その為、二重管削孔が可能な

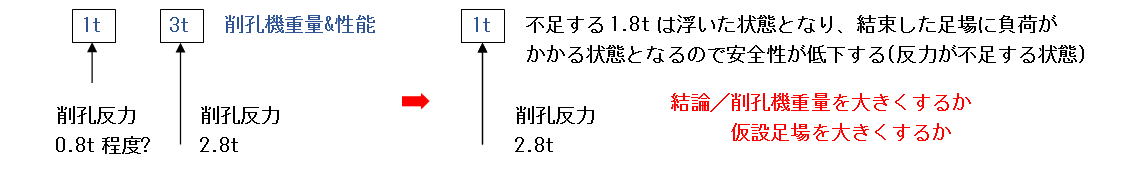

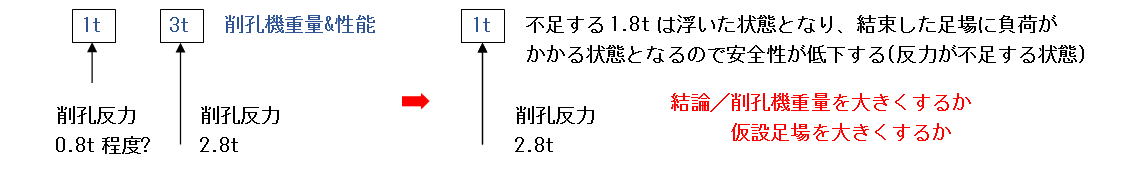

性能を持つ削孔機は、土質状態により、突発的に発生する大反力に備えて2.8t程度の削孔機重量(反力抵抗)で抑止しています。

※スプリングドリルなど軽量削孔機で足場仮設に根付接続して反力抵抗する方法の危険性

一般に削孔反力は削孔機重量(原動機55kw-2.8t)で受けるので仮に超過しても機械が後ろに移動するだけで足場には影響なく

安全ですが、自重軽量で高削孔力の削孔機が反力を得る為に行っている足場仮設にワイヤー結束して反力抵抗とする形態は

反力が超過(1.8t以上)しても足場に根付されてる本体は後退できず、軽量本体で消化されない反力は根付された足場仮設に集中し、

さらに悪い事に単管が曲がりやすい横方向(法面より剥がす)へ作用するので足場の座屈崩壊の危険があります。

まさに自分が乗っている命綱のような足場を自ら切り落とし落下するような愚行で重大な安衛法違反です。

元々足場仮設の設計強度は横方向からの荷重は考慮されてなく、縦方向の積載重量においても、このような軽量機は

削孔機/自重が1t以下であっても、実際には作業員・道具類などで1.3t以上の重量となり、足場幅3m以下の足場仮設では

強度不足(添付資料2)となります。不正業者が虚偽で"小型足場で大丈夫"など根拠のない説明に注意して下さい。

★超過反力を"自身が乗る足場に根付する事"で反力対抗する愚行を説明

★足場根付による方法で反力が取れるなら、いくらでも削孔出来るのでは?・・・の検証

スプリングドリル+小規模足場に根付の方法で反力が取れてるはずなのに削孔長3~4mしか削孔出来ない理由。

実は大型ボーリング施工でも、アンカー工などの長削孔では大規模足場への根付が常態化しています。

その場合、自重が大きく、高重量の大規模足場でも長い削孔時は、超過反力分ほど足場が押し返され、わずかに

揺れています。つまり、反力抵抗が十分なら動かないはずなので、反力が十分に取れていない証拠です。

スプリングドリルのような削孔性能だけを上げた軽量機で小規模足場で施工すると自重も足場重量も小さいので

危険承知で足場根付しても単管が、たわんで押し返す反力抵抗とならず反力が足場構造で消化されます。

つまり、反力を抑えて削孔を進捗する事が出来なくなるというのが機械性能が高いのに削孔出来ない理由です。

この状態で無能にも推進・打撃をさらに増加させると単管足場の負担だけが増え座屈崩壊の危険が高くなります

大型ボーリング ➡ 高性能機+自重3.0t+大規模足場根付=足場幅4.5m/数十トン ➡ 55kw最大削孔長60m

スプリングドリルなど ➡ 高性能機+自重1.3t+小規模足場根付=足場幅2m /1t以下 ➡ 実質最大削孔長4m以下

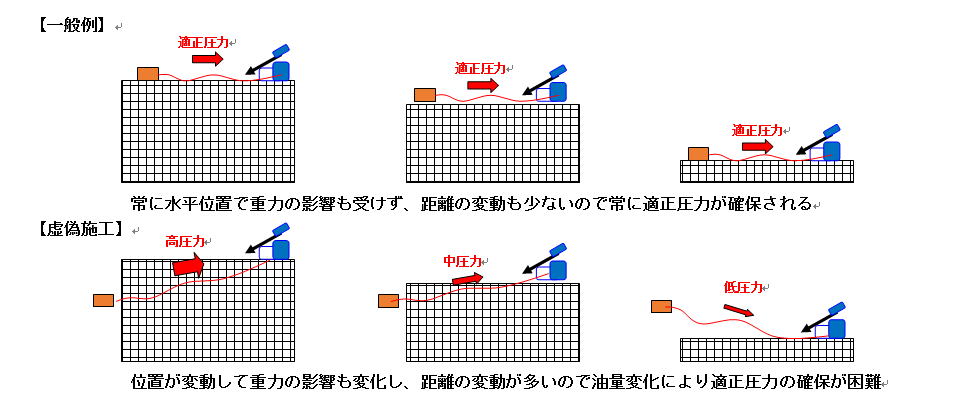

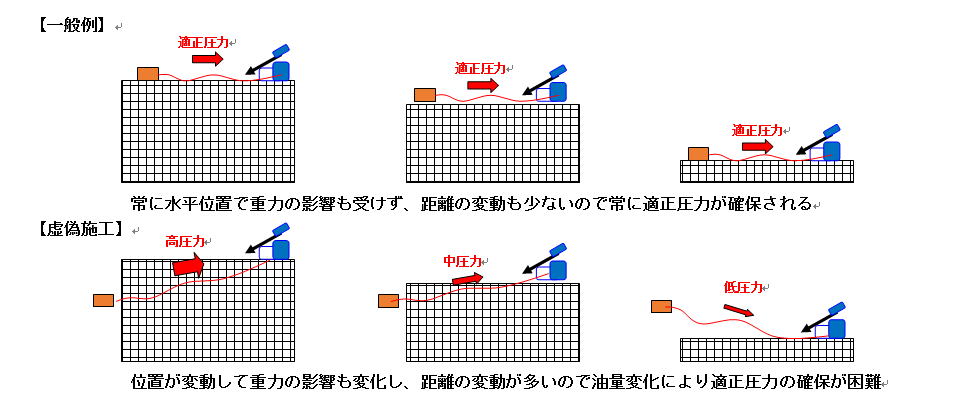

★”油圧ユニット部は、足場に搭載せずに斜面に設置しているから1t以下で施工できます”という営業虚偽を解明

油圧ユニットとドリルユニットの位置関係は、重要であり通常はドリルの水平位置の足場に設置されます。定位置に油圧ユニットが

設置されていると施工進行により距離が延び下降するドリルに供給する作動油は増えていきます。作動油タンクは不足しますので

下降に合わせて増量しても都度、適性油圧を維持管理する事は不可能です。(中腹に置いても上方向には重力に逆らって高圧をかけ

下方向には低圧で加圧防止しながら適正油圧に勘で近づける)油圧シールやパッキンなど適正油圧で装着されてますが加圧状態では

漏れ等が発生しますし、増量してタンクフローした作動油の回収も困難です。つまり施工を知らない者の虚偽です。

※結 論

1.足場仮設に乗せて削孔する工法は、3t弱の独立した削孔機重量で削孔反力に対抗する方法しかありません。

2.軽重量機が主張する”フィードモーター(推進力)で削孔反力に対応する事もできません”。その為に実施される

仮設足場に根付をして施工する事は、自身の命綱を切断する行為と同じであり論外です。

3.重量を支える足場仮設への積載量と足場数量(構造)の適格性は安全施工のために必須要素です。

*******************************************************************************************************

★適確な足場数量の検証

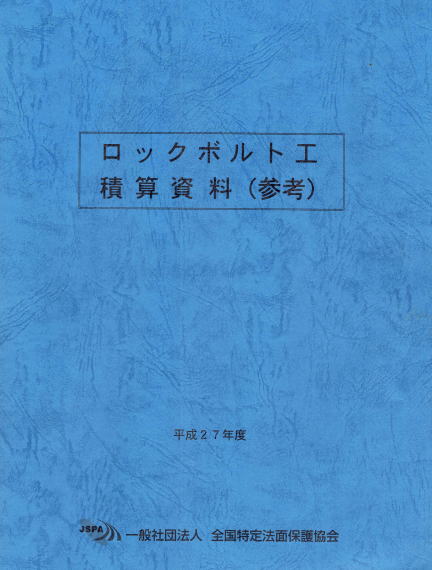

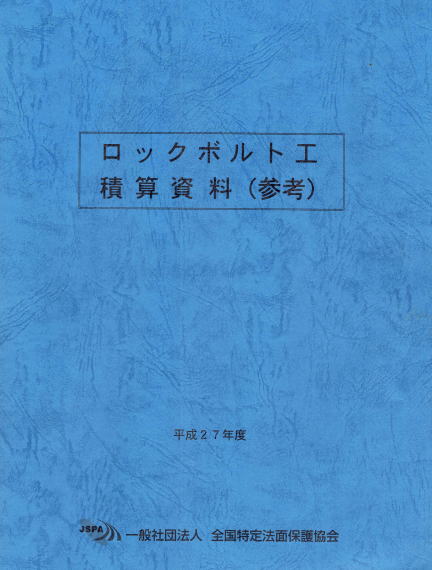

全国特定法面保護協会/ロックボルト積算資料の足場概略図(添付資料2)は、安衛法指針より強固な構造であるにもかかわらず、

足場幅3m構造の足場仮設でも積載量1t以下に制限されています。しかし、安全は無視される傾向があり、実例として足場幅2~3mで

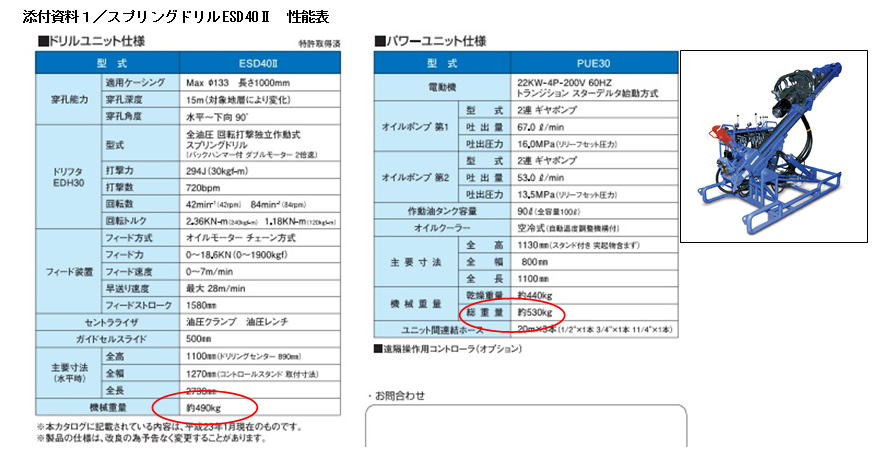

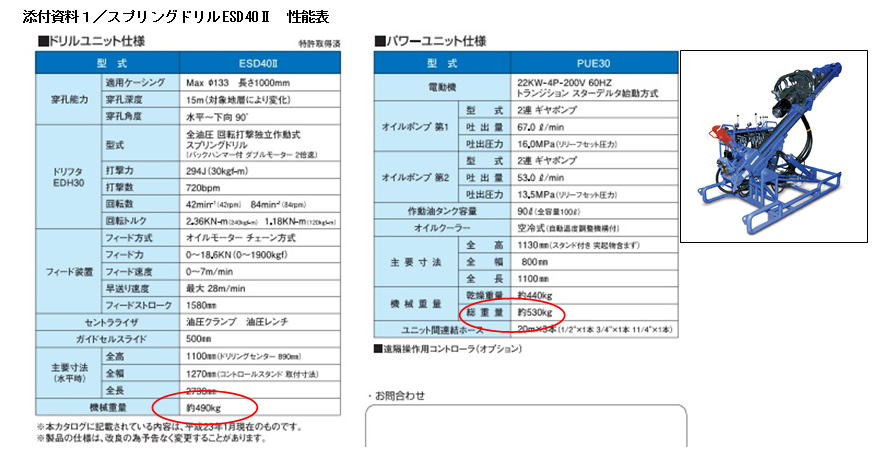

施工されているスプリングドリルESD40は、ドリル490kg+動力530kg+作業員160kg/2名+道具類100kg=1280kg (添付資料1)だけ

でも超過し、足場幅3m構造(添付資料2)でも強度不足となります。また、先の説明のように足場仮設に削孔機を接続するなどの愚行を

すると、高削孔性能が反発する超過反力をさらに大きくし、反動時の突発荷重も加味すると、さらに足場崩壊の危険を増大させます。

”足場からではなく法面や山から直接繋いでいる”という詭弁を語る者もいますが下方は足場があり、上方だけの抵抗造成でどうやって

抑え込めるのでしょうか? また、引抜方向に作用する不足分1.8tに抵抗できる造成を移動毎にする事は容易ではありません。

このように安衛法違反も甚だしい危険な施工実態ですが、放置して労災事故が発生してからでは遅すぎます。

★超過足場積載量と足場から不足する削孔反力をとる画像

★パンフレットにも記載されてる足場重量を利用した反力抵抗

※55kw機と外形的に比較して、明らかに小さく同じ全油圧式なら削孔性能が大きく劣るのは、プロなら一目瞭然の代物。

低レベルのレッグハンマーや自穿孔・ダウンザホールハンマーなどを対抗としたものでロータリーパーカッションは削孔長が

おそらく3m程度が限度と想定され実用できるものではない。ケーシング堀は低性能だからロータリーパーカッションが不能なので

仕方なく二重管に見せかけている不正工法.現実を直視してないのか知識不足なのか特長記載が矛盾している。

●削孔力・推進力

※足場重量を反力抵抗とする方法は、⑧・⑨では低出力軽量機で反力が小さいが、フィード力は強大なので危険性は同等

※エムズESD40のような高出力軽量機は、足場幅3m以下+足場接続で不足反力に対抗している形態が常態化している

スプリングドリルESD40の分析 (従来理論に反する/自重が軽く削孔性能が高い削孔機の施工実態を分析)

特徴/ 1. 虚偽二重管のインバーターヂゼル・軽量ボーリングに比較して、打撃力・回転力も向上してバックハンマー・スイベルも

備えている事から小型機でも、ある程度の二重管削孔が可能と思われる

2.足場仮設が必要なので二台施工は、強度不足域の把握・回避や上下移動斜路の回数倍増などで実質運用は困難

性能/ 1. 機械性能だけなら最大削孔長15mは妥当。しかし、反力抵抗重量は1.0t弱しかなく、多くの同レベルの

削孔性能を有し実績の多い工法・削孔機が必要反力性能として2.8t以上である事から、機械性能が高くても

反力抵抗重量1.0tなりの削孔しか出来ない。その為、何かの対策が無ければ常識的におそらく5m程度と予想される。

また、機械性能が高すぎる為のトラブルとして困難土質削孔や落盤拘束時などでは、トラブル回避削孔時に1tを軽く

超過する予期せぬ突発的な反力が発生する事があるので性能に見合った自重と足場幅5mの大型足場設置にしない

と危険を伴う。

分析/ 1.削孔性能/最大削孔長15mをPRするなら自重を2.8t程度にしないと物理上できない。

2.削孔反力/機械削孔性能に反比例して軽重量なので実質跳ねるように機械が反力を受けきれず高削孔は不可能。

抑え込む為に不足する反発力1.8tに抵抗する物理的な根拠がない。

3.回転トルク/小規模足場にするためにベース架台が簡素軽量になっている為、強度が低くく、テコの作用で

この回転力では落盤拘束時にねじられ破損する危険性が高い。

4.足場仮設/本体、動力、ベース架台が軽量だが、ツールス類や作業員等を加味すると積載重量は1.3t程度以上

となるので、軽量機ではあるが単管足場の強度面から足場幅5.0m(添付資料2)が必要となる

添付資料2/法面足場仮設概略図&性能表

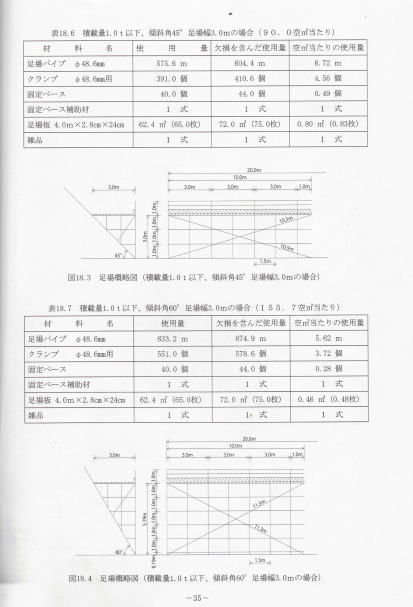

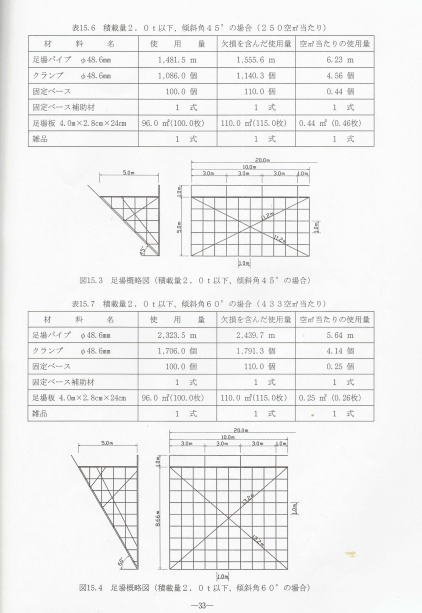

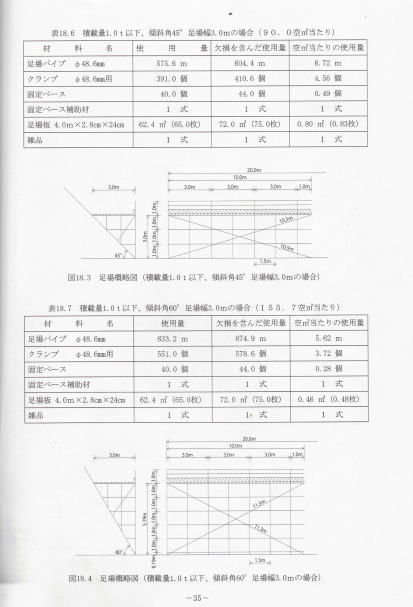

★ロックボルト工積算資料 平成27年度版/全国特定法面保護協会

足場幅3.0m、積載量1.0t以下、傾斜角45°/ 90.0空m3 縦梁間1m、横梁間1.5m構造

足場幅3.0m、積載量1.0t以下、傾斜角60°/155.7空m3 縦梁間1m、横梁間1.5m構造

※これは整形された立方体足場での強度計算。実際の歪な法面では、さらに強度増が必要となります

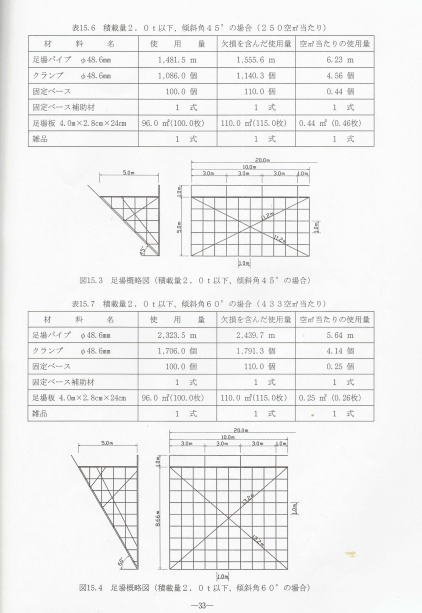

★ロックボルト工積算資料 平成17年度版/全国特定法面保護協会

左図/足場幅5.0m、積載量2.0t以下、傾斜角45°/250.0空m3 縦梁間1m、横梁間1m構造/一般的に2.8t機でも多く採用=強度不足

左図/足場幅5.0m、積載量2.0t以下、傾斜角60°/433.0空m3 縦梁間1m、横梁間1m構造/一般的に2.8t機でも多く採用=強度不足

●ピッチ1m構造はよく見かける構造ですが、実はわずか2t対応です。

右図/足場幅5.0m、積載量4.0t以下、傾斜角45°/250.0空m3 縦梁間0.5m、横梁間0.5m構造

右図/足場幅5.0m、積載量4.0t以下、傾斜角60°/433.0空m3 縦梁間0.5m、横梁間0.5m構造

●足場構造強度の実態

グランドアンカー工では、よく足場幅8m等の足場の強化構造対応がとられています。

これは、積載量4tになると資料のように梁ピッチが0.5mとなり狭く、組立施工難となる為に

組み易さから足場幅を広げて全体を大きくし1mピッチでも足場強度を発現させています。

しかし、このような大規模足場でも削孔中には微妙に揺れているのが、周知の事実であり、

それに関連した背景として通常施工でも積算指針で5%の部材損料が計上されています。

つまり、単管が曲がって使用不能となる部材が高率で発生している危険な事実です。

安全率を加味していると言っても実際は、体感としてギリギリの強度での施工実態です

●危険性の検証

軽量削孔機施工では過少足場で良いとする虚偽PR+足場に根付して反力抵抗しているような

不正施工は、明白に足場構造強度不足=安全衛生法違反であり、さらに突発的な強風や地震

などによる自然現象負荷も加味すると座屈崩壊や作業員転落などの危険はさらに高くなります。

★責任の所在

このように知識不足を背景とした労災事故が発生した場合、単純に施工者に問われる施工責任

だけではなく、明白な資料があるのに足場数量を把握していなかった設計者に問われる設計責任、

施工許可をした発注者も責任が問われ、まさに根幹的な人災事故と糾弾される可能性があります。

防止は簡単です。虚偽理論に騙されず適正な足場数量で設計し、認識し、施工させるだけです。

※グランドアンカーの足場数量は、厳密に計算され対応されています。では、なぜ鉄筋挿入工やロックボルト工では

いい加減な足場数量で通るのでしょうか? 削孔長1mと5mでも同じ足場が必要かという油断が、その境を

無くして独り歩きした為と思われます。設計者・発注者は、基本に戻りましょう。それが安全管理です。

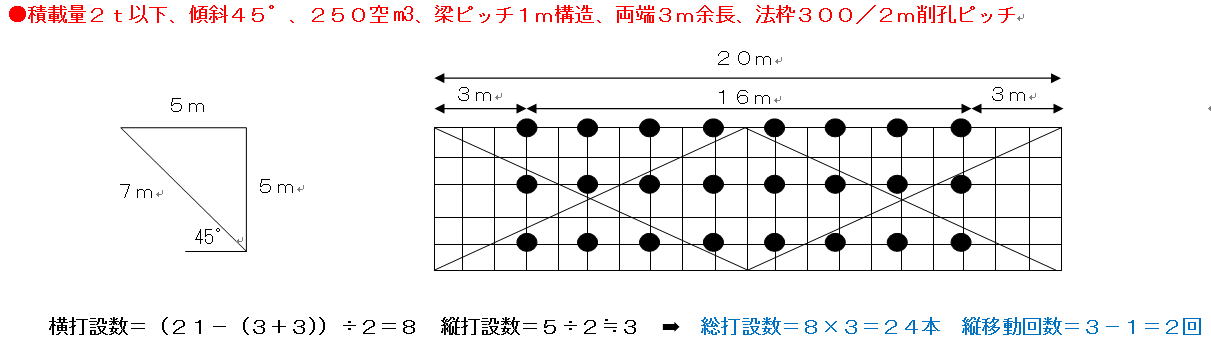

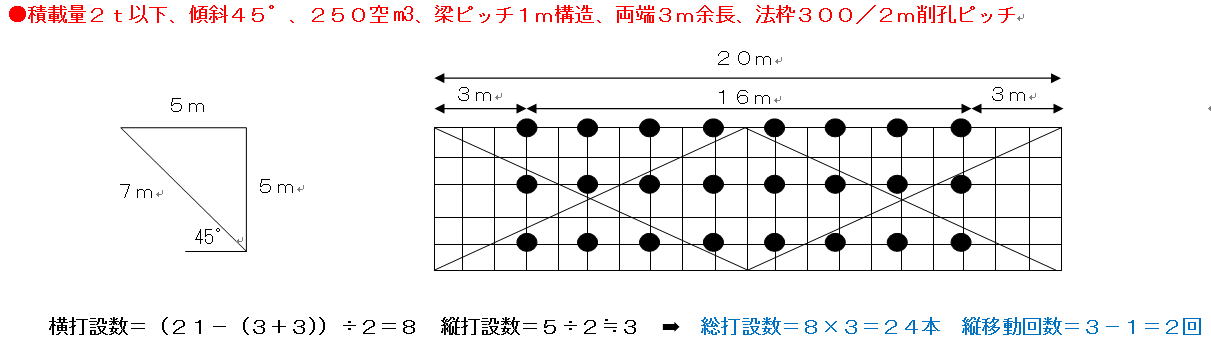

【 施工本数/割り当て図 】

******************************************************************************************************************************************************

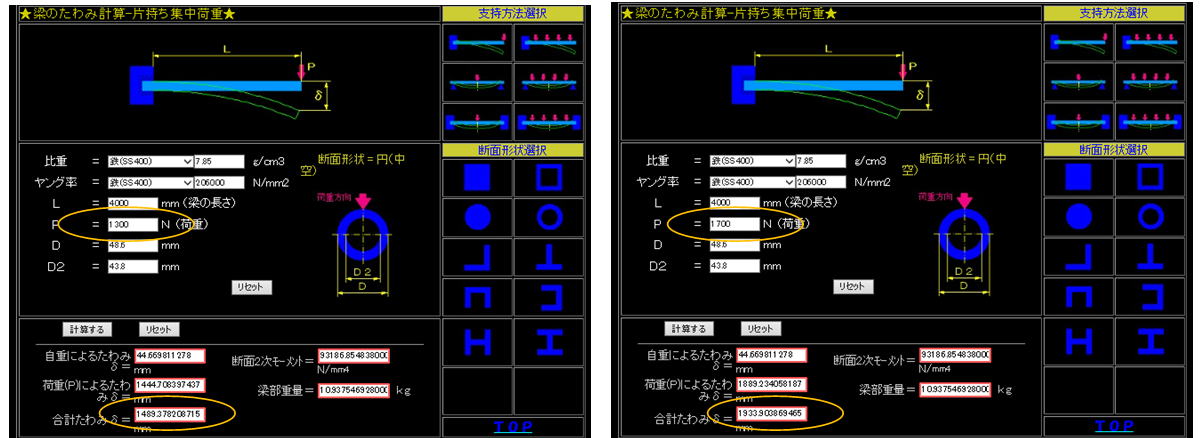

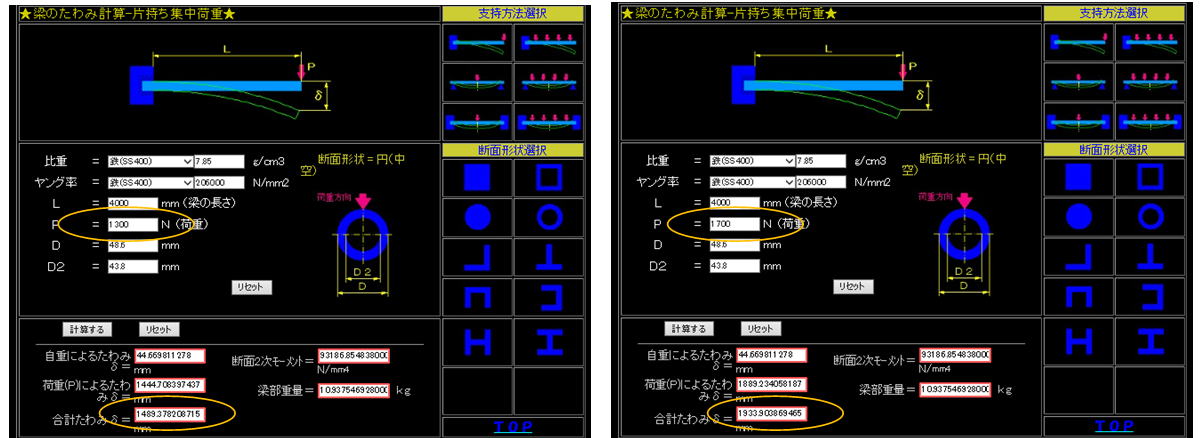

★4m単管にかかる曲げ荷重計算/たわみ量の計算

左図/自重1.3t(座屈荷重)により上部荷重の縦梁にかかるたわみ量=1.49m

右図/推進力1.7t(削孔反力)により側面荷重の横梁にかかるたわみ量=1.94m 実際には削孔力荷重が加算される

注1) 実際には、足場構造の縦延長が長くなれば更にたわみは増えるが、縦横梁分岐による荷重の分散低減が発生する。

この要素を足場幅・梁ピッチ間隔・足場数量に反映させて積載量に対応する足場仮設構造が定められている。

注2) 計算は片持ち構造であるが足場仮設は、自重で乗っているだけなので、法面に根付が無いに等しくさらに危険。

注3) 足場板が乗ってるので等分布荷重に思えるが、一枚板ではないので削孔機周辺だけに作用する集中荷重が適当。

★構造計算ソフトによる解析

***************************************************************************************************************************************

スポリカ株式会社/工法運営体制

● スポリカ株式会社/本社/総合管理本部

〒683-0853 鳥取県米子市両三柳1700-1

TEL : 0859-57-3520 FAX : 0859-57-7378 TEL : 0859-57-3520 FAX : 0859-57-7378  muashiba_sporec@yahoo.co.jp muashiba_sporec@yahoo.co.jp

● スポリカ株式会社/企画設計部/西日本営業本部

〒683-0853 鳥取県米子市両三柳922番地1

090-6833-6601 090-6833-6601  srk@triton.ocn.ne.jp srk@triton.ocn.ne.jp

● スポリカ株式会社/関東支店/東日本営業本部

〒134-0084 東京都江戸川区東葛西3-10-2 211号

080-4323-1901 080-4323-1901  srk-tokyo@sc5.so-net.ne.jp srk-tokyo@sc5.so-net.ne.jp

■ 無足場アンカー工法 DEPO/配送整備工場

〒729-5124 広島県庄原市東城町東城/中国縦貫自動車道東城インターより5分

● 無足場アンカー協会事業部/開発実験研究施設

〒683-0033 鳥取県米子市長砂町720番地11

TEL&FAX : 0859-29-1836 TEL&FAX : 0859-29-1836  muashiba_sporec@yahoo.co.jp muashiba_sporec@yahoo.co.jp

鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工

グランドアンカー 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 ロックボルト 地滑り対策 二重管削孔 ロータリーパーカッション

土砂災害 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 地滑り対策 二重管削孔 ロータリーパーカッション

鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 土砂災害 土砂災害

最適工法 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 地滑り対策 二重管削孔 ロータリーパーカッション

鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工 鉄筋挿入工

グランドアンカー 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 ロックボルト 地滑り対策 二重管削孔 ロータリーパーカッション

土砂災害 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 切土補強土工 地滑り対策 二重管削孔 ロータリーパーカッション

鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 鉄筋挿入工 グランドアンカー ロックボルト 土砂災害 土砂災害 土砂災害

|